English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

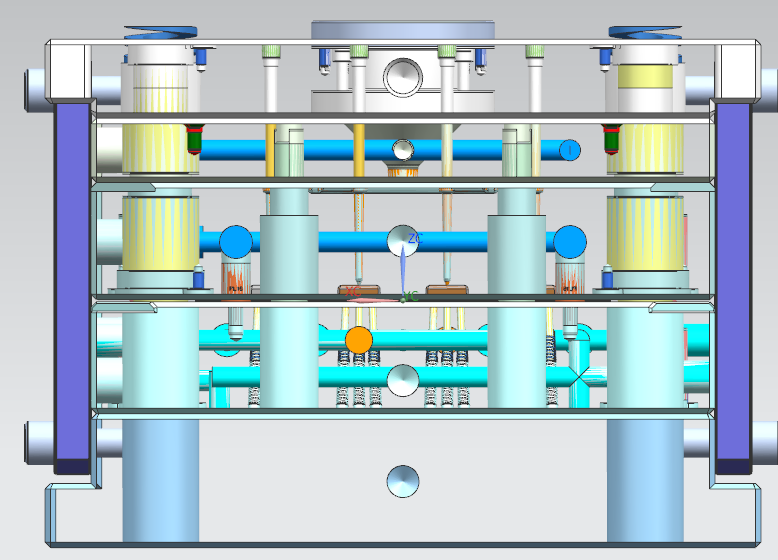

ఇంజెక్షన్ టూలింగ్ కోసం అచ్చు రూపకల్పనలో సమస్యలను ఎలా నివారించాలి-Hongmei అచ్చును ఎంచుకోండి

2023-09-08

పార్ట్ డిజైన్ సమయంలో గోడ మందాన్ని నియంత్రించడం వల్ల మీ భాగం యొక్క సౌందర్య సాధనాలు, బరువు మరియు బలాన్ని నిర్వహించడంలో సహాయపడుతుంది. చాలా మందంగా ఉండే భాగాలు అసహ్యకరమైన సింక్, వార్ప్ మరియు అంతర్గత శూన్యాలు (గాలి పాకెట్స్)కి కారణమవుతాయి. దీనిని నివారించడానికి, మెటీరియల్స్ గోడ మందం మార్గదర్శకాలను సిఫార్సు చేశాయి-ఈ చార్ట్లో సూచించిన ఎత్తైన మరియు దిగువ చివరలలో అన్ని భాగాలకు గోడ మందం ఉండకపోవచ్చు కాబట్టి ఇది సాధారణ నియమం మాత్రమే అని గుర్తుంచుకోండి.

ఇంజెక్షన్ అచ్చు ఉత్పత్తి రూపకల్పన అన్ని భాగాల కంటే ముందు అనేక దశల అభివృద్ధి ద్వారా అభివృద్ధి చెందుతుంది చివరకు డాక్యుమెంట్ చేయబడి, ఉత్పత్తి కోసం విడుదల చేయబడ్డాయి. లో చివరి దశ డిజైన్ మార్పులు లేదా దిద్దుబాట్లు నుండి అభివృద్ధి ప్రక్రియ అత్యంత క్లిష్టమైనదిఖర్చు లేదా ప్రాజెక్ట్ను గణనీయంగా జోడించకుండా ఇకపై చేయలేరు ఆలస్యమవుతుంది.దురదృష్టవశాత్తూ, ప్లాస్టిక్ పార్ట్ డిజైన్ తప్పులు ఆ తర్వాత మాత్రమే కనుగొనబడతాయి మొదటి వ్యాసం భాగాలు ప్రాజెక్ట్ బృందంచే తనిఖీ చేయబడతాయి మరియు మూల్యాంకనం చేయబడతాయి. తో కూడా నేటి అధునాతన అచ్చు ప్రవాహ అనుకరణ, 3D CAD జోక్యం తనిఖీలు, వేగంగా ప్రోటోటైపింగ్ మరియు అనేక ఇతర అభివృద్ధి సాధనాలు, ఇది ఎవరికీ అసాధ్యం ఒక ఇంజెక్షన్ మౌల్డ్ పార్ట్ కోసం ప్రతి సంభావ్య సమస్యను అంచనా వేయడానికి. అయితే, అక్కడ'సంభావ్య సమస్యలను తగ్గించడానికి చాలా సులభమైన, తక్కువ-ధర పద్ధతి వాస్తవంగా ఖచ్చితమైన భాగాలను నిర్ధారిస్తుంది. దీన్ని మీ మోల్డర్తో భాగస్వామ్యం అంటారు, ఇది ఈ కథనంపై దృష్టి పెట్టింది.

ఇంజెక్షన్ కోసం భాగాలను సరిగ్గా ఎలా రూపొందించాలో మీకు తెలుసని మీరు ఎంత బాగా అనుకుంటున్నారో అది పట్టింపు లేదు మౌల్డింగ్-మీరు ఎల్లప్పుడూ మీకు ఇష్టమైన మోల్డర్తో సన్నిహిత భాగస్వామ్యాన్ని ఏర్పరచుకోవాలి వీలైనంత త్వరగా డిజైన్ ప్రక్రియలో. ప్రతి మౌల్డర్కు అతని లేదా ఆమె స్వంతం ఉంటుంది అచ్చు భాగాల కోసం టూలింగ్ ప్రాధాన్యతలు మరియు సాంకేతికతలు, వీటిని కలిగి ఉంటుంది భాగం రూపకల్పనపై గణనీయమైన ప్రభావం. ఈ ఆత్మాశ్రయ ప్రాధాన్యతలు ప్రభావితం చేయగలవు ఇంజెక్షన్ను ప్రభావితం చేసే కింది ప్రధాన డిజైన్-సంబంధిత పారామితులలో ఏదైనా అచ్చు భాగం:

1. మెటీరియల్ ఎంపికలుమరియు పరిణామాలు

2. క్రిటికల్ టాలరెన్స్లు

3. సింక్ మార్కులు

4. ఉక్కు సురక్షిత ప్రాంతాలు

5. గేట్ స్థానం

6. షట్-ఆఫ్ కోణాలు

7. డ్రాఫ్ట్ యాంగిల్ ఓరియంటేషన్

8. ఆకృతి మరియు డ్రాఫ్ట్

9. క్లిష్టమైన ప్రారంభ దశల షెడ్యూల్

10. సెకండరీ ఆపరేషన్లు మరియు ఫిక్చర్లు

డిజైనర్లు/ఇంజనీర్లకు ఈ సంబంధాన్ని ప్రారంభంలో అభివృద్ధి చేయడం కష్టం డిజైన్ ప్రక్రియ, ఒక మోల్డర్ ఎంపిక తరచుగా వరకు వాయిదా వేయబడుతుంది డిజైన్ పూర్తయింది మరియు కొనుగోలు ద్వారా అధికారిక కోటింగ్ కోసం విడుదల చేయబడింది శాఖ. అదనంగా, చాలా మోల్డర్లు అవి ఉన్నంత వరకు ఎటువంటి ఇన్పుట్ను అందించవు ప్రాజెక్టును వారికి అందజేస్తామని హామీ ఇచ్చారు. ఈ ప్రతిష్టంభన డిజైనర్లను మినహాయించింది ఈ సిఫార్సులను అనుసరించడం వలన, తరచుగా ఆమోదయోగ్యం కాని ఆలస్యం లేదా టూలింగ్ సంక్లిష్టత లేదా సుదీర్ఘ చక్రాల సమయాల కారణంగా ఖర్చు అధికమవుతుంది. ఈ విధానాలు దీర్ఘకాలంలో ఖర్చుతో కూడుకున్నది కాదు, ఎందుకంటే అవి గణనీయంగా తగ్గుతాయి ఉత్పత్తిని అభివృద్ధి చేసే సామర్థ్యం. అయితే, కొన్ని సాధారణ పరిష్కారాలు ఉన్నాయి ఈ పారడాక్స్ పరిష్కరించడం కోసం.

పెద్ద కంపెనీలు సాధారణంగా ఉపయోగించే 1వ పరిష్కారం ప్రాధాన్యత యొక్క చిన్న జాబితాను రూపొందించడం వారి సిబ్బందిలోని నిపుణుల యొక్క విస్తృతమైన విశ్లేషణ ఆధారంగా విక్రేతలు. ఈ 3 నుండి 4 పరిమిత సమూహాన్ని ఇష్టపడే అచ్చు తయారీదారులు సాధారణంగా అందుబాటులో ఉంటారు ఇంజనీర్లు వారి పరస్పర ప్రయోజనకరమైన కారణంగా అభివృద్ధి అంతటా వ్యాపార ఏర్పాట్లు. చిన్న కంపెనీలు ఒకటి లేదా రెండు ఆచరణీయ అచ్చులను ఎంచుకోవచ్చు మంచి విశ్వాసంతో కూడిన వ్యాపార సంబంధాన్ని ఏర్పరచుకోవడం ద్వారా ప్రక్రియ ప్రారంభంలో. ఈ అనధికారిక హ్యాండ్షేక్ ఒప్పందానికి రెండు పార్టీలు పరస్పరం నిజాయితీగా ఉండాలి అంతిమంగా ఒకరితో ఒకరు వ్యాపారం చేయడానికి అంచనా వేసిన ఖర్చులు మరియు నిబంధనలు. ఎటువంటి హామీలు లేనప్పటికీ, ఒక కూటమిని మోల్డర్లుగా అభివృద్ధి చేయవచ్చు మరియు డిజైనర్లు డిజైన్ ప్రక్రియ అంతటా వారి జ్ఞానాన్ని పంచుకుంటారు.

నాణ్యమైన ఇంజెక్షన్ మౌల్డ్ పార్ట్ని డిజైన్ చేయడానికి డిజైనర్ కావాల్సిన అవసరం ఉందని గమనించాలి అనుబంధించబడిన అన్ని ప్రాథమిక డిజైన్ పారామితుల గురించి పరిజ్ఞానం ఇంజెక్షన్ మౌల్డింగ్ మరియు అత్యంత నైపుణ్యం ఉండాలి. మోల్డర్/డిజైనర్ భాగస్వామ్యం ఇంటర్న్షిప్ ప్రోగ్రామ్గా ఉద్దేశించబడలేదు-ఇది హ్యాండ్ఆఫ్ను ఆప్టిమైజ్ చేయాలి తక్కువ లేదా మార్పులు లేకుండా ఉత్పత్తికి తుది రూపకల్పన. పూర్తయితే విజయవంతంగా, తుది ఉత్పత్తి భాగాలు సాధారణంగా ఖర్చుతో కూడుకున్నవి ఈ క్రింది కారణాల వల్ల నిర్ధిష్టంగా ఖచ్చితంగా.

సాంకేతిక సహాయం పార్ట్ మౌల్డబిలిటీని మెరుగుపరచడానికి సాంకేతికతలపై గట్టి పట్టుతో, తక్కువ-వాల్యూమ్ మరియు చివరికి అధిక-వాల్యూమ్ ఇంజెక్షన్ మౌల్డింగ్లోకి వెళ్లడం చాలా సులభం. మీ 3D CAD మోడల్ను ఆన్లైన్లో అప్లోడ్ చేయడం తదుపరి దశ, ఇక్కడ మీరు గంటల వ్యవధిలో ఉచిత DFM విశ్లేషణతో ఇంటరాక్టివ్ కోట్ను అందుకుంటారు. మేము ఇంతకు ముందే చెప్పినట్లుగా, DFM విశ్లేషణ ఏదైనా మౌల్డబిలిటీ సమస్యలను హైలైట్ చేస్తుంది మరియు పరిష్కారాలను కూడా సూచిస్తుంది. ఉత్పత్తి ప్రారంభించే ముందు మీకు అవసరమైన తదుపరి మార్గదర్శకత్వంలో సహాయపడే మా అనుభవజ్ఞులైన అప్లికేషన్ల ఇంజనీర్లలో ఒకరితో సంభాషణతో డిజైన్ ఫీడ్బ్యాక్ను జత చేయాలని మేము సిఫార్సు చేస్తున్నాము.

Hongmei అచ్చు తగిన అచ్చు రూపకల్పన యొక్క అన్ని సాధ్యమైన మార్గాలను పరిశీలిస్తుంది మరియు వారితో చర్చిస్తుంది తదుపరి ఉత్పత్తి సమస్యలను నివారించడానికి అచ్చు ఉత్పత్తికి ముందు కస్టమర్.

ఏదైనా అచ్చు రూపకల్పన మరియు తయారీ ప్రశ్నలు, మమ్మల్ని సంప్రదించడానికి సంకోచించకండి!